Défi

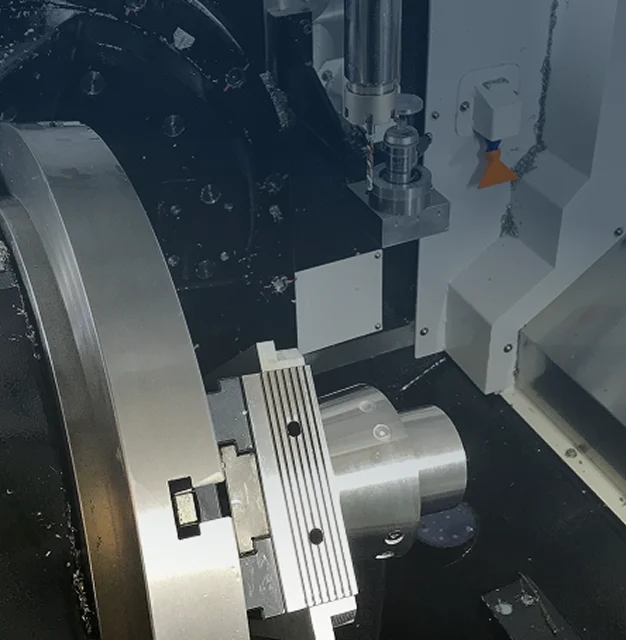

UTG High Precision Machining est une entreprise spécialisée dans la mécanique de précision : elle réalise des pièces par tournage, fraisage et rectification, et s'occupe de la conception CAO d'équipements industriels.

UTG cherchait une solution capable de gérer de manière ordonnée et précise les données des clients et des articles, et de suivre les phases de production de traitement. Les logiciels en usage s'avéraient peu efficaces dans les délais et non adaptables aux flux internes de l'entreprise.

Objectifs

/01

Surveiller les phases de travail

Les outils de contrôle qui ne suivent pas efficacement l'avancement réel des travaux ne permettent pas une visibilité complète des processus, augmentant le risque d'erreurs, de ralentissements et de retards dans les livraisons.

/02

Intégrer des données recueillies et des machines industrielles

Des systèmes et logiciels qui ne communiquent pas entre eux rendent inefficace la gestion des ressources et diminuent la capacité à s'adapter à de nouvelles commandes ou demandes de production.

/03

Valoriser les informations

Les usines génèrent de grands volumes de données qui restent souvent inutilisées par manque d'outils appropriés pour les analyser et les transformer en informations opérationnelles, perdant des opportunités d'optimisation et d'amélioration.

Approche

Après une observation attentive des lignes de production et des flux opérationnels, nous avons analysé les besoins et les limites des systèmes de gestion actuels pour véritablement comprendre le contexte.

Le travail s'est concentré sur :

Garantir une expérience accessible et aussi fluide que possible pour les opérateurs du point de vue de l’interface utilisateur et de l’utilisabilité dans des environnements complexes ;

S'intégrer aux machines et systèmes déjà présents, pour favoriser une évolution numérique progressive et durable qui reste accessible en termes économiques et de délais.

Solution

Fonctionnalités

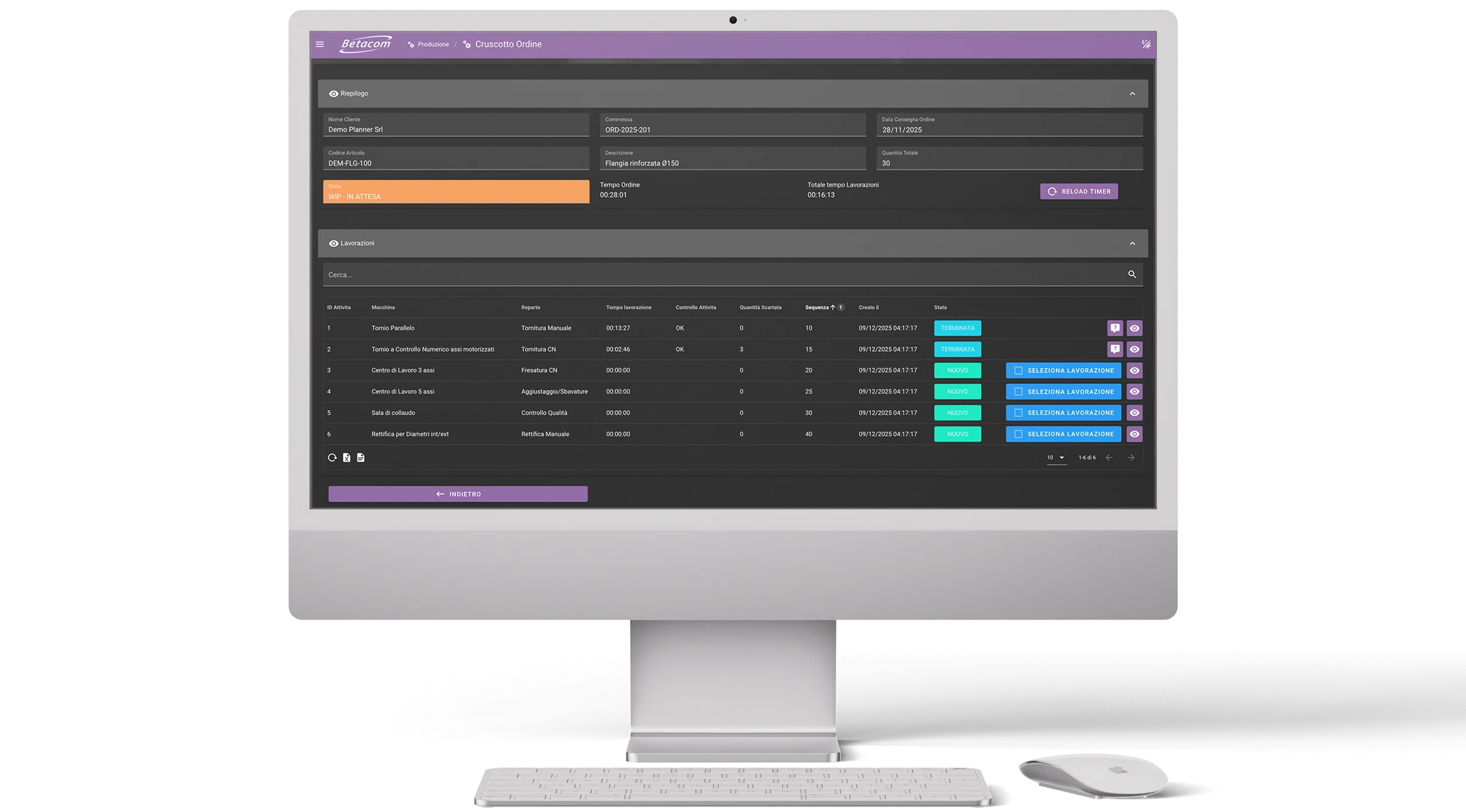

La plateforme de gestion est hautement personnalisable : elle est capable de gérer l’espace de gestion des dossiers et l’espace opérationnel de contrôle des phases de travail et des temps de production.

Le système permet de surveiller, d’analyser et d’exporter les données de production et de performance dans des rapports spécifiques utiles pour optimiser l’opérabilité.

SURVEILLANCE

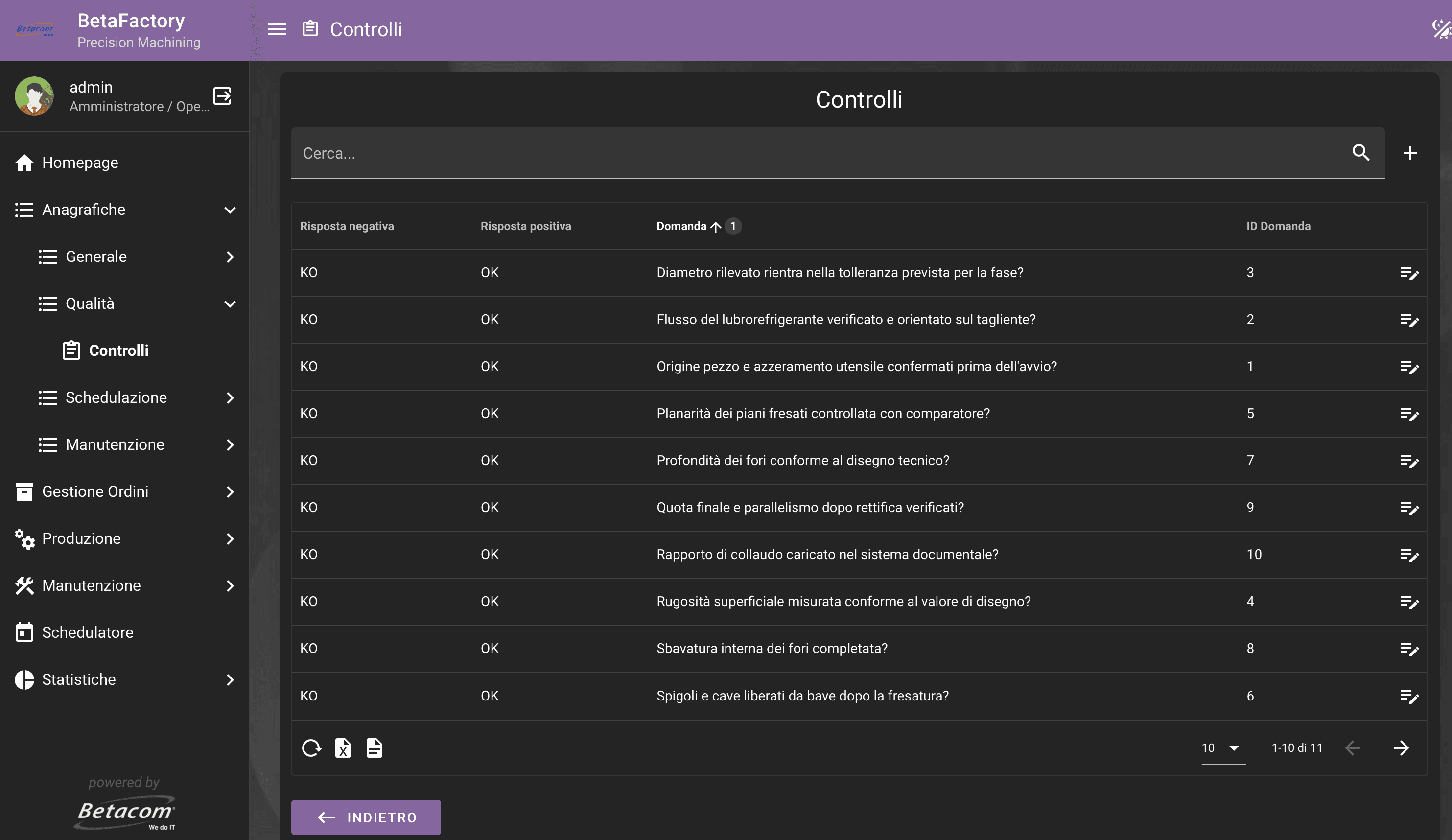

Grâce à un tableau de bord intuitif et mis à jour en temps réel, il est possible de surveiller le contrôle de la qualité, l’analyse des performances sur la base de KPI et anomalies détectées.

Les contrôles de la qualité sont enregistrés automatiquement. Les résultats hors de la plage sont immédiatement signalés, garantissant un contrôle réactif et continu.

Contrôle qualité

OPÉRATIVITÉ

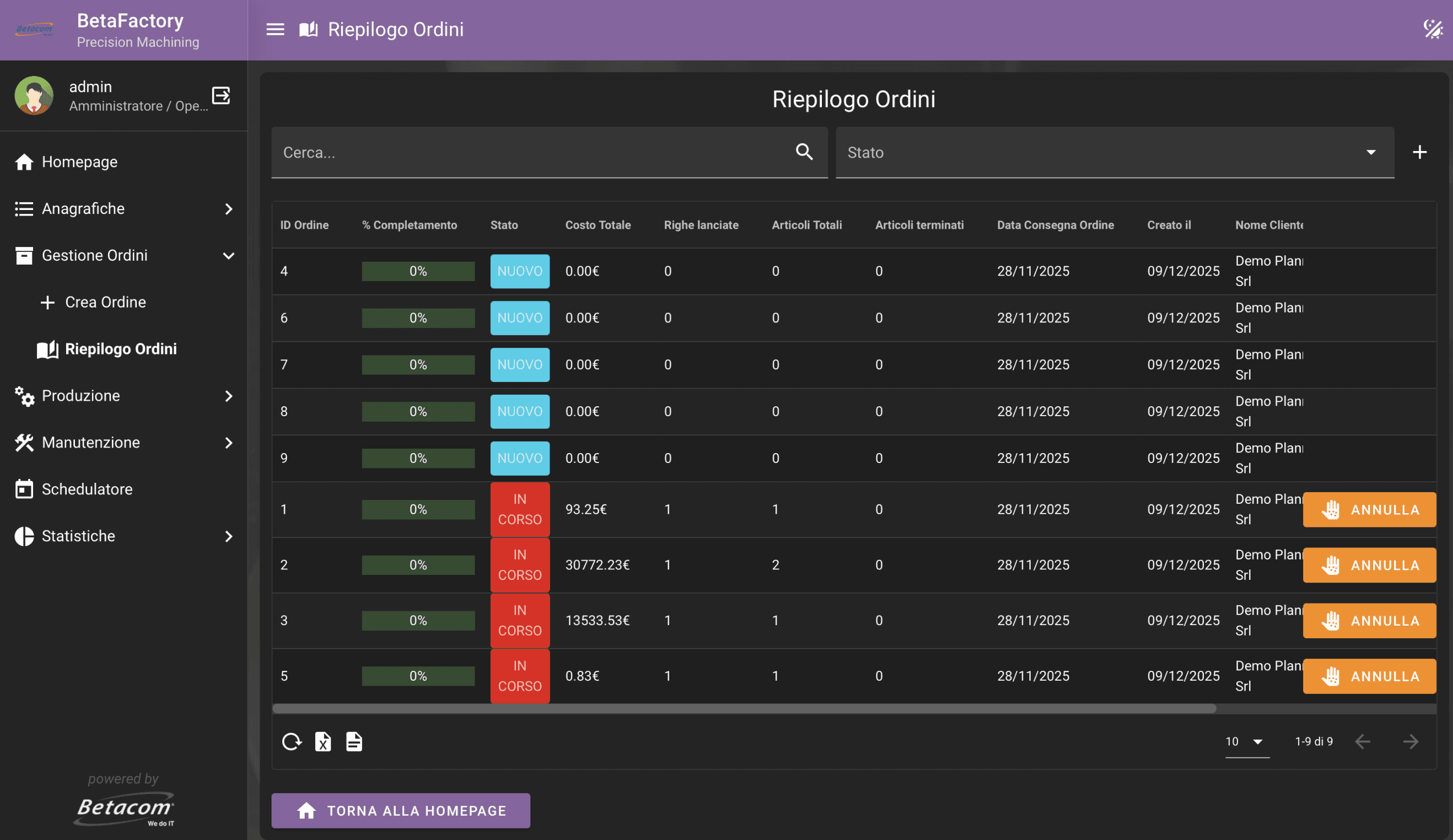

Chaque opérateur est connecté, suivi et habilité seulement pour les activités pour lesquelles il a été formé. En fonction du type de permissions, il peut démarrer, mettre en pause, compléter les phases opérationnelles, enregistrer les activités et les matériaux utilisés, et signaler d'éventuelles anomalies.

L'accès aux fonctions opérationnelles se fait via connexion personnelle ou clé RFID, garantissant sécurité, traçabilité et responsabilité.

Ordres de production

PRÉVENTION

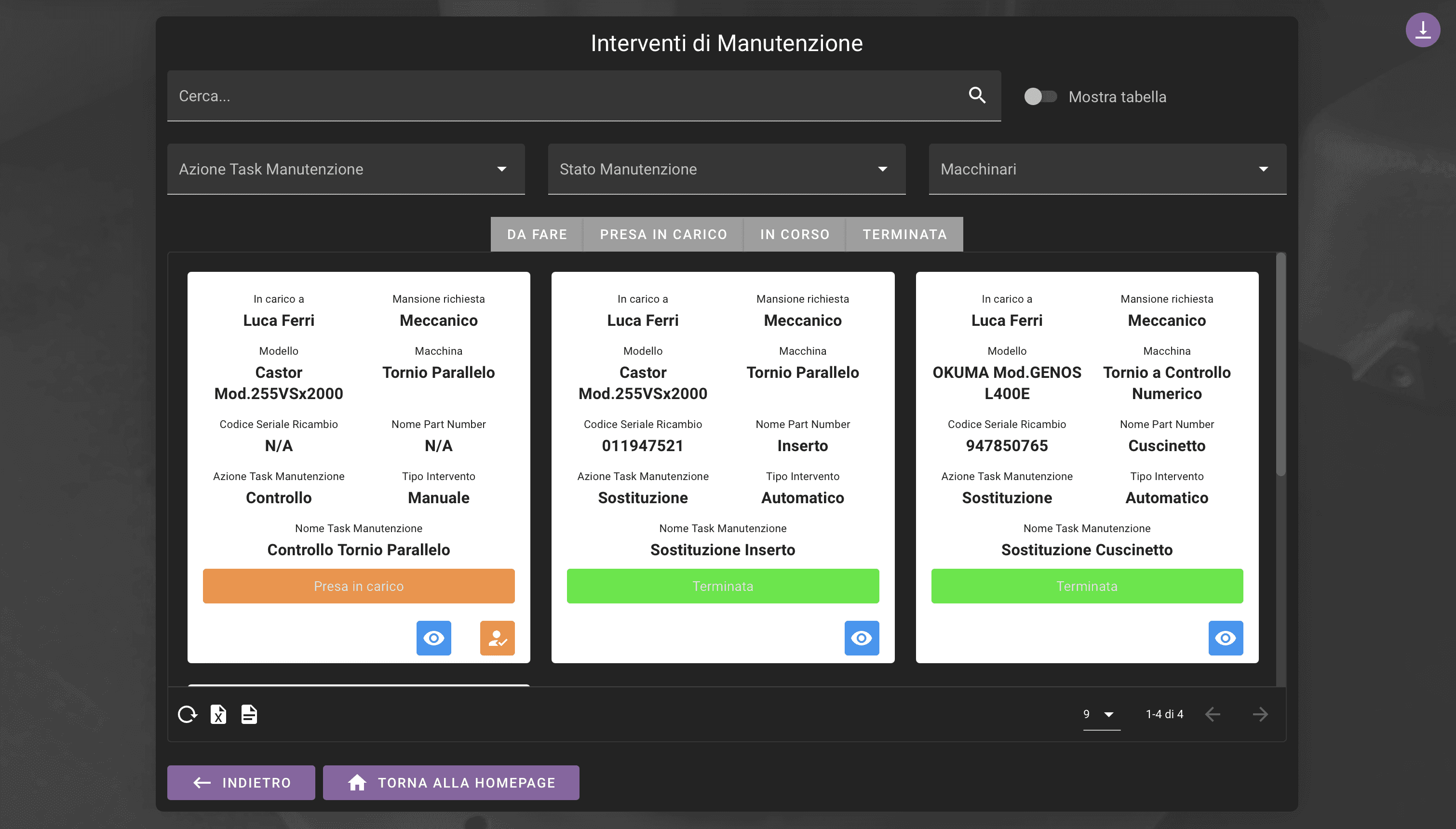

Nous mettons en place un entretien constant afin que chaque étape du processus de production soit traçable pour garantir la transparence, la conformité et le contrôle selon les différentes stratégies industrielles (TBM, HBM, CBM).

Les interventions de maintenance ne sont effectuées que lorsque cela est nécessaire ou en fonction des réglementations, de cette manière nous réduisons les arrêts machines et la production reste flexible même en cas de pannes.

Planification MAINTENANCE

Résultats

Vous avez une idée nouvelle, un projet à peaufiner ou un besoin spécifique ? Commençons par ici.