Défi

Cledan est une entreprise italienne qui opère principalement dans le secteur de la profilage par formage ou pliage à froid de tôles. Elle est également spécialisée dans l'automatisation industrielle et les travaux mécaniques.

Comme de nombreuses entreprises du secteur, Cledan avait besoin de moderniser le système de gestion des données de production, car les logiciels qu'elle utilisait étaient obsolètes, coûteux et peu adaptables. L'accès aux informations de production s'avérait peu sécurisé et fragmenté, par conséquent les processus d'affaires étaient ralentis.

Objectifs

/01

Analyser les points critiques pour être plus flexible

Identifier les points faibles des systèmes existants, cartographier les flux de production et comprendre les besoins réels des opérateurs pour définir une base solide d'intervention.

/02

Garantir la sécurité et l'accès aux données

Centraliser et protéger les informations de production, en assurant un accès contrôlé, continu et transparent sans nécessiter de communications entre les différents niveaux.

/03

Réduire les coûts et les délais de maintenance

Simplifier l'infrastructure de gestion en éliminant les logiciels obsolètes et en introduisant des outils modulaires et évolutifs pour contenir les coûts et les délais de gestion.

Approche

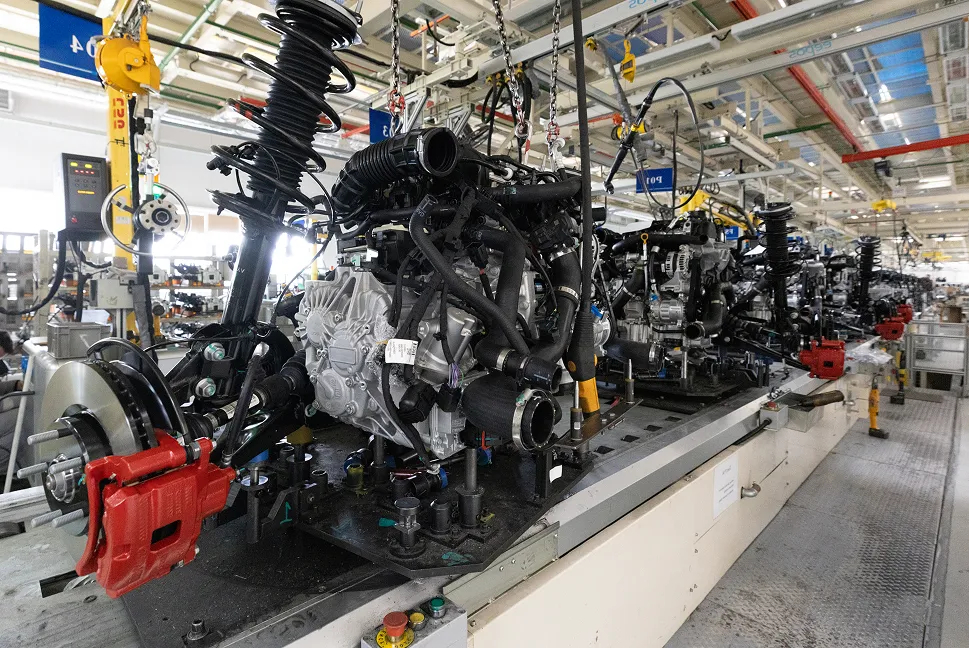

Après une observation attentive des lignes de production et des flux opérationnels, nous avons analysé les besoins et les limites des systèmes de gestion actuels pour véritablement comprendre le contexte.

Le travail s'est concentré sur :

Garantir une expérience accessible et aussi fluide que possible pour les opérateurs du point de vue de l’interface utilisateur et de l’utilisabilité dans des environnements complexes ;

S'intégrer aux machines et systèmes déjà présents, pour favoriser une évolution numérique progressive et durable qui reste accessible en termes économiques et de délais.

Solution

Fonctionnalités

Le système interagit avec les dispositifs de terrain pour collecter les données directement des installations. Les informations sont traitées et rendues disponibles de manière structurée, offrant au personnel technique une vue d'ensemble des processus. Les anomalies sont détectées en temps réel, permettant des interventions rapides et une gestion plus efficace des ressources.

Le système acquiert des données hétérogènes du shop floor et les transmet à des systèmes supérieurs MRP, MES ou Cloud pour analyse.

Il supporte divers protocoles et formats, y compris TCP, BASE DE DONNÉES, FICHIER XLSX JSON, PLC, MQTT et HTTP, tant en entrée qu'en sortie.

Compatible avec le cloud (AWS, Microsoft Azure) et s'intègre avec des robots, des machines de production, PLC, disques réseau et capteurs.

C'est une application SCADA/IOT composée de plusieurs modules configurables et gérables à distance, conçue pour la collecte de données en temps réel, le suivi des activités et l'automatisation des opérations en ligne.

À la base du système se trouve un logiciel de traçabilité développé selon la méthodologie WCM (World Class Manufacturing) : il s'agit d'un logiciel multiplateforme, modulaire, évolutif, qui repose sur l'abstraction des interfaces et la normalisation des données, et qui fait également office de passerelle dynamique entre le terrain et les systèmes de gestion.

Résultats

Vous avez une idée nouvelle, un projet à peaufiner ou un besoin spécifique ? Commençons par ici.