Desafío

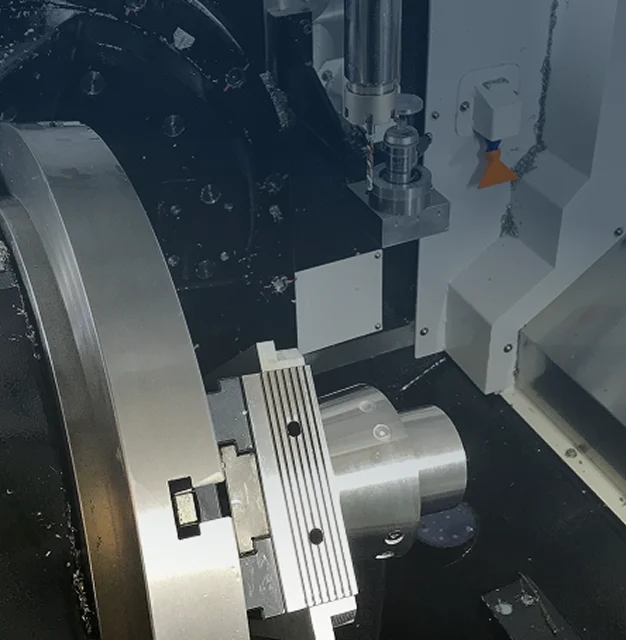

UTG High Precision Machining es una empresa especializada en mecánica de precisión: realiza piezas mediante torneado, fresado y rectificado, y cuida el diseño CAD de herramientas industriales.

UTG buscaba una solución que pudiera gestionar de manera ordenada y precisa las bases de datos de clientes y artículos, y rastrear las fases productivas de procesamiento. El software en uso resultaba poco eficiente en los tiempos y no era adaptable a los flujos internos de la empresa.

Objetivos

/01

Monitorear las fases de trabajo

Los instrumentos de control que no siguen efectivamente el avance real de las operaciones no permiten una visibilidad completa de los procesos, aumentando el riesgo de errores, retrasos y demoras en las entregas.

/02

Integrar datos recopilados y máquinas industriales

Impianti e software che non dialogano tra loro rendono inefficiente la gestione delle risorse e diminuiscono la capacità di adattarsi a nuove commesse o richieste produttive.

/03

Valorar la información

Las fábricas generan grandes volúmenes de datos que a menudo permanecen sin usar por falta de herramientas adecuadas para analizarlos y transformarlos en información operativa, perdiendo oportunidades de optimización y mejora.

Enfoque

Después de una cuidadosa observación de las líneas de producción y de los flujos operativos, hemos analizado las necesidades y limitaciones de los sistemas de gestión actuales para comprender realmente el contexto.

El trabajo se ha centrado en:

Garantizar una experiencia accesible y lo más fluida posible para los operadores desde el punto de vista de la interfaz de usuario y la usabilidad en entornos complejos;

Integrarse con maquinaria y sistemas ya existentes, para favorecer una evolución digital gradual y sostenible que se mantenga accesible en términos económicos y de tiempos.

Solución

Funcionalidades

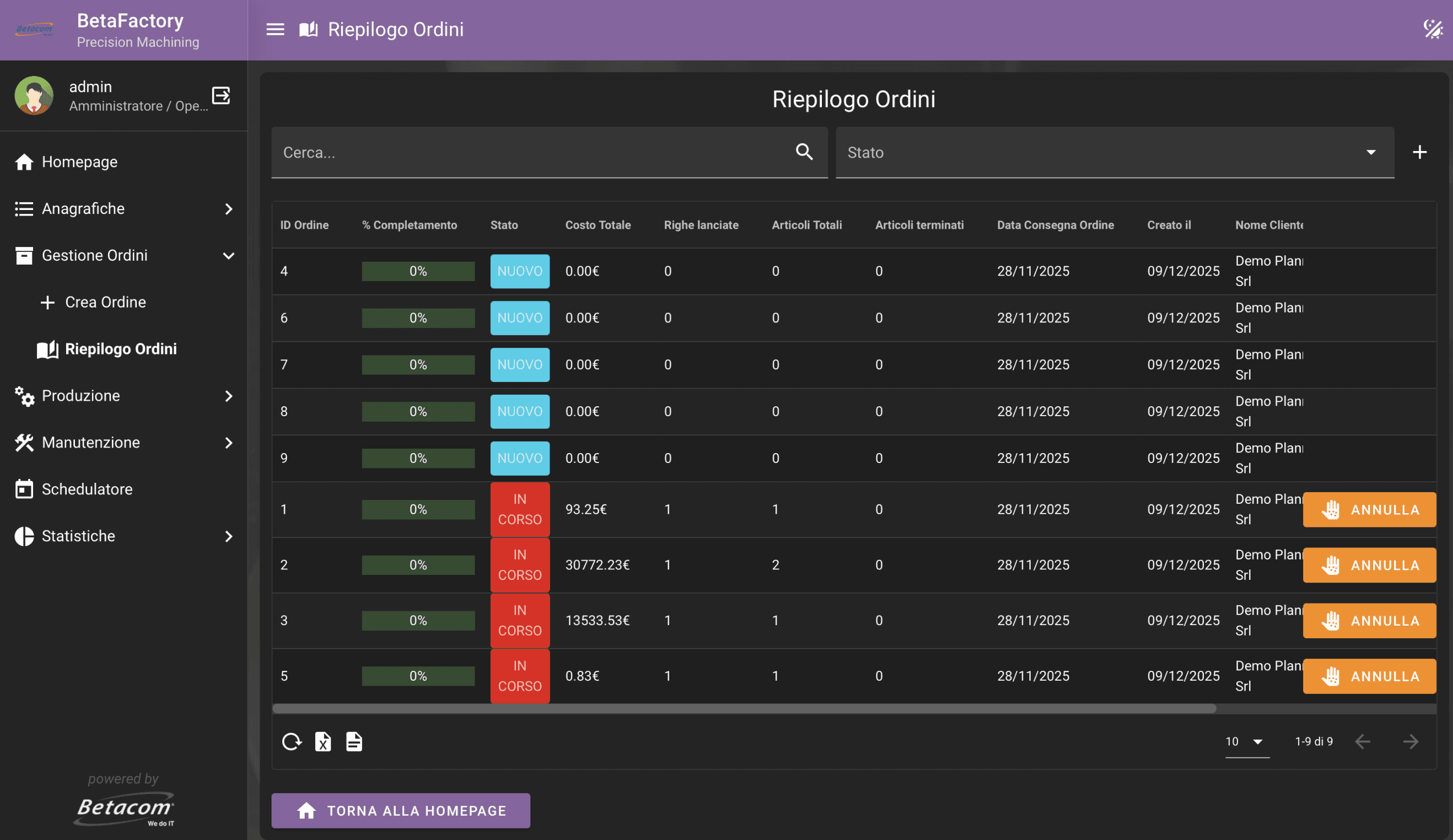

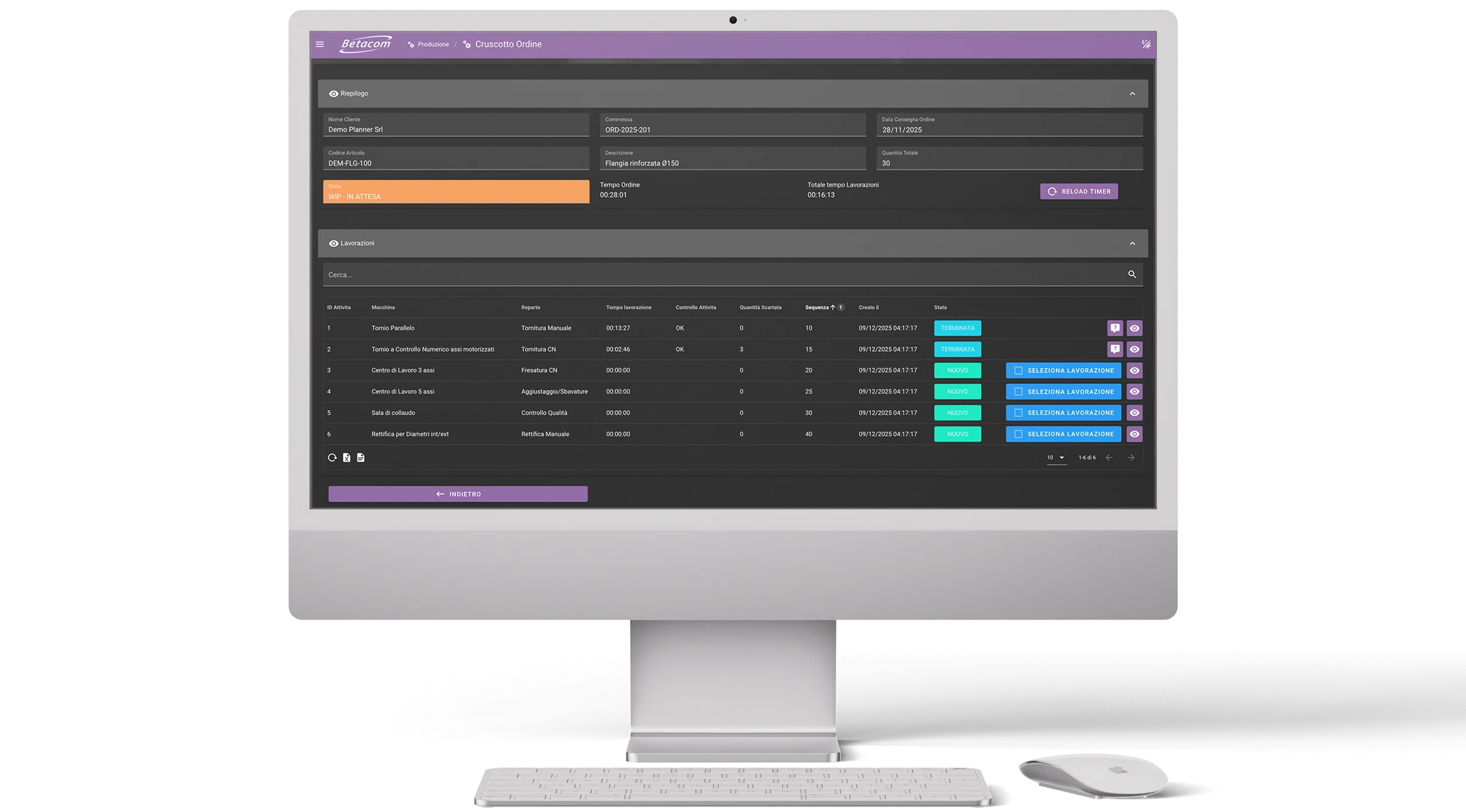

La plataforma de gestión es altamente personalizable: es capaz de gestionar el área de gestión de los datos y el área operativa de control de las fases de trabajo y los tiempos de producción.

El sistema permite monitorear, analizar y exportar los datos de producción y rendimiento en informes específicos útiles para optimizar la operatividad.

MONITORIZACIÓN

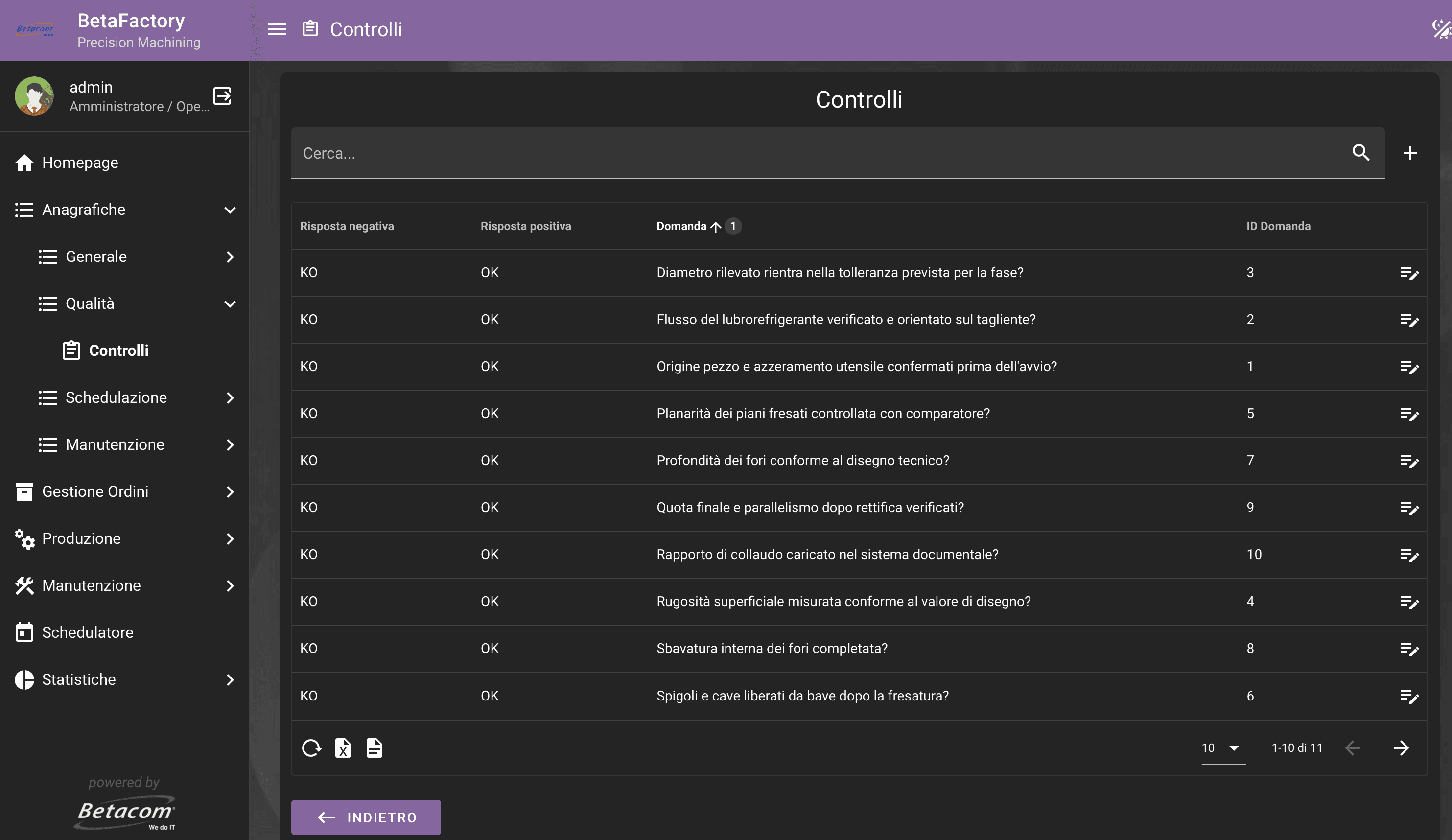

A través de un panel de control intuitivo y actualizado en tiempo real, es posible monitorear el control de calidad, el análisis del rendimiento en base a KPI y anomalías detectadas.

Los controles de calidad se registran automáticamente. Los resultados fuera de rango se señalizan de inmediato, garantizando un control reactivo y continuo.

Control de calidad

OPERATIVIDAD

Cada operador está conectado, rastreado y habilitado solo para las actividades para las que ha sido capacitado. Según el tipo de permisos, puede iniciar, pausar, completar las fases operativas, registrar actividades y materiales utilizados, y reportar cualquier anomalía.

El acceso a las funciones operativas se realiza a través de iniciar sesión personal o llavero RFID, garantizando seguridad, trazabilidad y responsabilidad.

Órdenes de producción

PREVENCIÓN

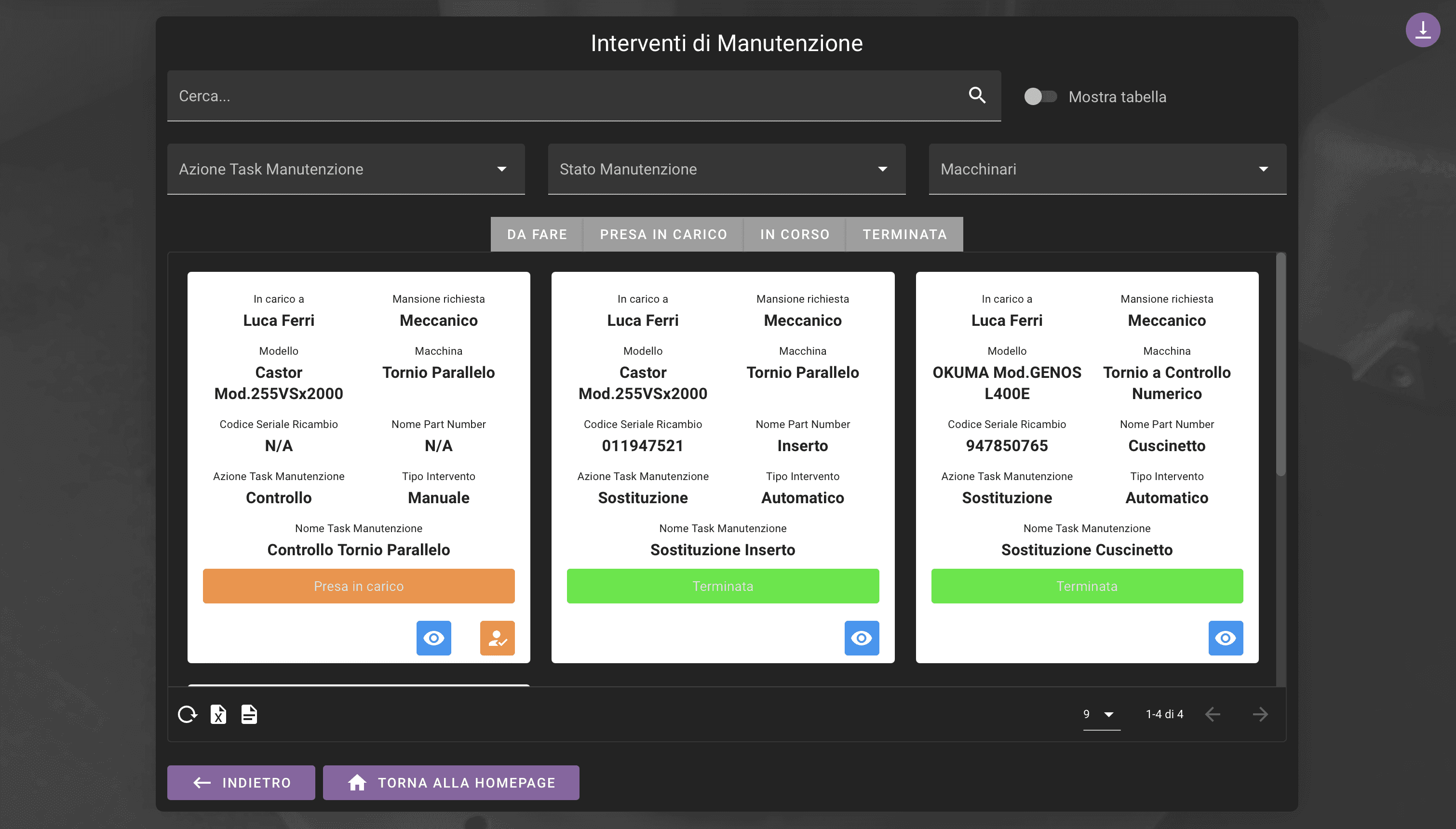

Implementamos un mantenimiento constante para que cada fase del proceso productivo esté trazada para garantizar transparencia, conformidad y control según las diferentes estrategias industriales (TBM, HBM, CBM).

Las intervenciones de mantenimiento se realizan solo cuando son necesarias o de acuerdo con las normativas, de este modo se reducen los paros de máquina y la producción permanece flexible incluso en caso de fallos.

Planificación MANTENIMIENTO

Resultados

¿Tienes una idea recién nacida, un proyecto que refinar o una necesidad específica? Empecemos por aquí.