Herausforderung

Cledan ist ein italienisches Unternehmen, das hauptsächlich im Bereich der Profilierung durch Kaltumformung oder Biegen von Blech tätig ist. Es ist auch auf industrielle Automatisierung und mechanische Bearbeitung spezialisiert.

Wie viele Unternehmen in der Branche musste Cledan sein Produktionsdatensystem modernisieren, da die verwendeten Softwarelösungen veraltet, kostspielig und wenig anpassungsfähig waren. Der Zugriff auf Produktionsinformationen war unsicher und fragmentiert, was dazu führte, dass die Geschäftsprozesse verlangsamt wurden.

Ziele

/01

Die Kritikalitäten analysieren, um flexibler zu sein.

Schwächen der bestehenden Systeme identifizieren, Produktionsabläufe kartieren und die tatsächlichen Bedürfnisse der Betreiber verstehen, um eine solide Grundlage für Interventionen zu definieren.

/02

Sicherheit und Nutzung der Daten gewährleisten

Zentralisieren und Schützen der Produktionsinformationen, um einen kontrollierten, kontinuierlichen und transparenten Zugang zu gewährleisten, ohne dass Kommunikationsprozesse zwischen den verschiedenen Ebenen erforderlich sind.

/03

Die Kosten und die Wartungszeiten senken

Vereinfachen Sie die Managementinfrastruktur durch das Entfernen veralteter Software und die Einführung modularer und skalierbarer Werkzeuge, um Kosten und Verwaltungszeiten zu senken.

Ansatz

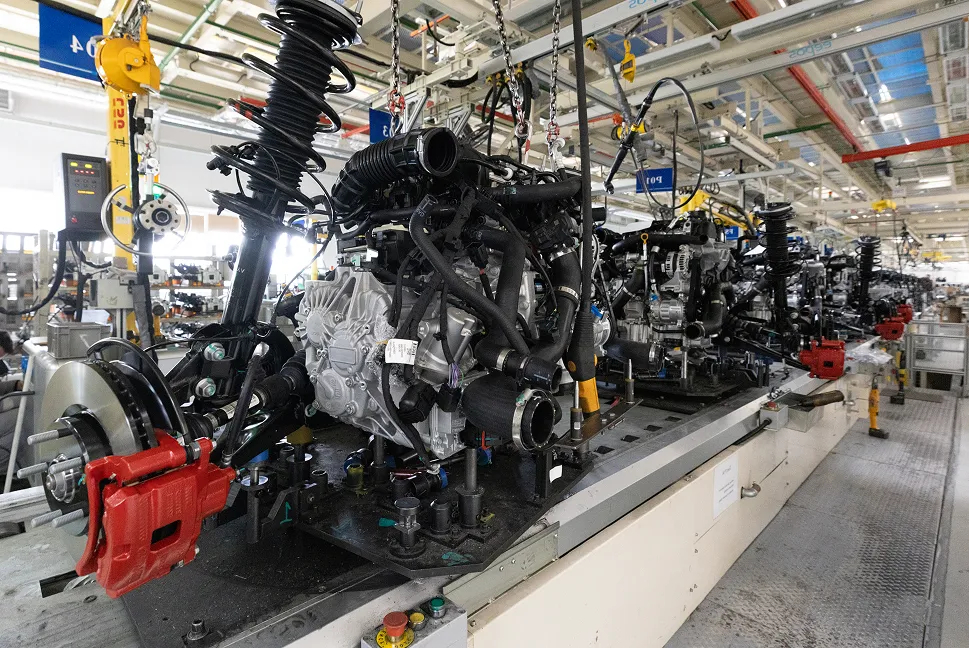

Nach einer sorgfältigen Beobachtung der Produktionslinien und der Arbeitsabläufe haben wir die Bedürfnisse und Grenzen der aktuellen Managementsysteme analysiert, um den Kontext wirklich zu verstehen.

Die Arbeit konzentrierte sich auf:

Eine möglichst zugängliche und reibungslose Erfahrung für die Betreiber aus der Sicht der Benutzeroberfläche und der Usability in komplexen Umgebungen zu gewährleisten;

Sich mit bereits vorhandenen Maschinen und Systemen integrieren, um eine schrittweise und nachhaltige digitale Evolution zu fördern, die in Bezug auf Kosten und Zeitrahmen zugänglich bleibt.

Lösung

Funktionalitäten

Das System interagiert mit den Feldgeräten, um Daten direkt von den Anlagen zu sammeln. Die Informationen werden verarbeitet und strukturiert zur Verfügung gestellt, wodurch das technische Personal einen umfassenden Überblick über die Prozesse erhält. Anomalien werden in Echtzeit erkannt, was zeitnahe Eingriffe und eine effizientere Nutzung der Ressourcen ermöglicht.

Das System erfasst heterogene Daten vom Shopfloor und überträgt sie an übergeordnete Systeme wie MRP, MES oder Cloud zur Analyse.

Es unterstützt verschiedene Protokolle und Formate, darunter TCP, DATABASE, FILE XLSX JSON, PLC, MQTT und HTTP, sowohl im Input als auch im Output.

Kompatibel mit Cloud (AWS, Microsoft Azure) und integriert sich mit Robotern, Produktionsmaschinen, PLC, Netzlaufwerken und Sensoren.

Es handelt sich um eine SCADA/IOT-Anwendung, die aus mehreren konfigurierbaren und fernverwaltbaren Modulen besteht und für die Echtzeitdatenakquise, Überwachung der Aktivitäten und Automatisierung der Abläufe in der Linie konzipiert wurde.

Am Grund des Systems steht eine Nachverfolgungssoftware, die gemäß der WCM-Methodik (World Class Manufacturing) entwickelt wurde: Es handelt sich um eine plattformübergreifende, modulare, skalierbare Software, die auf der Abstraktion der Schnittstellen und der Normierung der Daten basiert und auch als dynamisches Gateway zwischen dem Feld und den Verwaltungssystemen fungiert.

Ergebnisse

Hast du eine neu entstandene Idee, ein Projekt zum Verfeinern oder ein spezifisches Bedürfnis? Lass uns hier anfangen.